ಪಿಸಿ/ಎಬಿಎಸ್, ಆಟೋಮೊಬೈಲ್ ಇಂಟೀರಿಯರ್ ಟ್ರಿಮ್ನ ಮುಖ್ಯ ವಸ್ತುವಾಗಿ ಮತ್ತುಎಲೆಕ್ಟ್ರಾನಿಕ್ ಮತ್ತು ವಿದ್ಯುತ್ ಶೆಲ್, ಅದರ ಭರಿಸಲಾಗದ ಪ್ರಯೋಜನಗಳನ್ನು ಹೊಂದಿದೆ.ಆದಾಗ್ಯೂ, ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಅಸಮರ್ಪಕ ವಸ್ತುಗಳು, ಅಚ್ಚು ವಿನ್ಯಾಸ ಮತ್ತು ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ಉತ್ಪನ್ನದ ಮೇಲ್ಮೈಯಲ್ಲಿ ಸಿಪ್ಪೆಸುಲಿಯುವ ಸಾಧ್ಯತೆಯಿದೆ.

ಸಾಮಾನ್ಯವಾಗಿ, ಕರಗುವಿಕೆಯ ಬರಿಯ ದರವು 50000 ಕ್ಕಿಂತ ಹೆಚ್ಚಿದ್ದರೆ, ಪಿಸಿ/ಎಬಿಎಸ್ ವಸ್ತುಗಳು ಸಿಪ್ಪೆ ಸುಲಿಯುವ ಸಾಧ್ಯತೆಯಿದೆ.ಹೆಚ್ಚುವರಿಯಾಗಿ, ಇಂಜೆಕ್ಷನ್ ಮೊಲ್ಡ್ ಮಾಡಿದ ಭಾಗಗಳ ಸಿಪ್ಪೆಸುಲಿಯುವಿಕೆಯ ಮೇಲೆ ಯಾವ ಇತರ ಅಂಶಗಳು ಪರಿಣಾಮ ಬೀರುತ್ತವೆ?

ವಸ್ತು ಅಂಶ

ಹೆಚ್ಚಿನ ಕತ್ತರಿ ಅಡಿಯಲ್ಲಿ ದ್ರವದ ಮುರಿತವು ಉತ್ಪನ್ನದ ಸಿಪ್ಪೆಸುಲಿಯುವ ವಿದ್ಯಮಾನಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ.ಇತರ ವಸ್ತುಗಳೊಂದಿಗೆ ಹೋಲಿಸಿದರೆ, ಪಿಸಿ / ಎಬಿಎಸ್ನ ಎರಡು-ಹಂತದ ರಚನೆಯು ದ್ರವದ ಮುರಿತಕ್ಕೆ ಹೆಚ್ಚು ಒಳಗಾಗುತ್ತದೆ ಮತ್ತು ಹೆಚ್ಚಿನ ಕತ್ತರಿ ಅಡಿಯಲ್ಲಿ ಎರಡು-ಹಂತದ ಬೇರ್ಪಡಿಕೆ, ಮತ್ತು ನಂತರ ಸಿಪ್ಪೆಸುಲಿಯುವ ವಿದ್ಯಮಾನವು ಸಂಭವಿಸುತ್ತದೆ.ಫಾರ್ಪಿಸಿ/ಎಬಿಎಸ್ ವಸ್ತುಗಳು, PC ಮತ್ತು ABS ನ ಎರಡು ಘಟಕಗಳು ಭಾಗಶಃ ಹೊಂದಾಣಿಕೆಯಾಗುತ್ತವೆ, ಆದ್ದರಿಂದ ಅವುಗಳ ಹೊಂದಾಣಿಕೆಯನ್ನು ಸುಧಾರಿಸಲು ಮಾರ್ಪಾಡು ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಸೂಕ್ತವಾದ ಹೊಂದಾಣಿಕೆಗಳನ್ನು ಸೇರಿಸಬೇಕು.ಸಹಜವಾಗಿ, ಮಿಶ್ರಣದಿಂದ ಉಂಟಾಗುವ ದೋಷಯುಕ್ತ ಸಿಪ್ಪೆಸುಲಿಯುವಿಕೆಯನ್ನು ನಾವು ತೆಗೆದುಹಾಕಬೇಕಾಗಿದೆ.

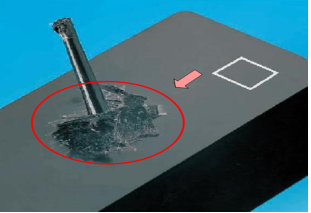

ಅಚ್ಚು ಅಂಶ

ಅಚ್ಚು ವಿನ್ಯಾಸದ ತತ್ವವು ಕತ್ತರಿಸುವಿಕೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುವ ದಿಕ್ಕನ್ನು ಅನುಸರಿಸಬೇಕು.ಸಾಮಾನ್ಯವಾಗಿ, ದಟ್ಟವಾದ ಡರ್ಮಟೊಗ್ಲಿಫಿಕ್ ಮೇಲ್ಮೈ ಹೊಂದಿರುವ ಉತ್ಪನ್ನಗಳು ಸಿಪ್ಪೆಸುಲಿಯುವ ವಿದ್ಯಮಾನವನ್ನು ಉಂಟುಮಾಡುವ ಸಾಧ್ಯತೆಯಿದೆ (ಹೆಚ್ಚಿನ ವೇಗದ ತುಂಬುವಿಕೆಯ ಸಮಯದಲ್ಲಿ ಕುಳಿಯಲ್ಲಿನ ಕರಗುವಿಕೆ ಮತ್ತು ಕುಹರದ ಒಳಗಿನ ಗೋಡೆಯ ಘರ್ಷಣೆ ಮತ್ತು ಕತ್ತರಿಯಿಂದ ಉಂಟಾಗುತ್ತದೆ);ಟಿ ನಲ್ಲಿಅದೇ ಸಮಯದಲ್ಲಿ, ಗೇಟ್ ವಿನ್ಯಾಸದಲ್ಲಿ, ಗೇಟ್ ಗಾತ್ರವು ತುಂಬಾ ಚಿಕ್ಕದಾಗಿದ್ದರೆ, ಕರಗುವಿಕೆಯು ಗೇಟ್ ಮೂಲಕ ಹಾದುಹೋದಾಗ ಅದು ಅತಿಯಾದ ಕತ್ತರಿಯನ್ನು ಉಂಟುಮಾಡುತ್ತದೆ, ಇದು ಉತ್ಪನ್ನದ ಮೇಲ್ಮೈಯ ಸಿಪ್ಪೆಸುಲಿಯುವಿಕೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ.

ಪ್ರಕ್ರಿಯೆಯ ಅಂಶ

ಅತಿಯಾದ ಕ್ಷೌರವನ್ನು ತಪ್ಪಿಸುವುದು ಮುಖ್ಯ ನಿರ್ದೇಶನವಾಗಿದೆ.ಉತ್ಪನ್ನವನ್ನು ತುಂಬಲು ಕಷ್ಟವಾದಾಗ, ಹೆಚ್ಚಿನ ವೇಗ ಮತ್ತು ಹೆಚ್ಚಿನ ಒತ್ತಡದಿಂದ ಅದನ್ನು ಸುಧಾರಿಸಬಹುದು.ಆದಾಗ್ಯೂ, ಹೆಚ್ಚಿನ ವೇಗ ಮತ್ತು ಹೆಚ್ಚಿನ ಒತ್ತಡವು ಗೇಟ್ನಲ್ಲಿ ಅತಿಯಾದ ಕತ್ತರಿ ಬಲಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ, ಮತ್ತು ಕರಗುವಿಕೆ ಮತ್ತು ಕುಹರದ ಒಳಗಿನ ಗೋಡೆಯ ನಡುವಿನ ಕತ್ತರಿ ಮತ್ತು ಕರಗುವ ಕೋರ್ ಮತ್ತು ಚರ್ಮದ ನಡುವಿನ ಕತ್ತರಿ ಕೂಡ ತೀವ್ರವಾಗಿ ಹೆಚ್ಚಾಗುತ್ತದೆ;ಆದ್ದರಿಂದ, ನಿಜವಾದ ಇಂಜೆಕ್ಷನ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಹೆಚ್ಚಿನ ವೇಗ ಮತ್ತು ಹೆಚ್ಚಿನ ಒತ್ತಡದಿಂದ ಉಂಟಾಗುವ ಅತಿಯಾದ ಕತ್ತರಿಯನ್ನು ತಪ್ಪಿಸಲು, ನಿಜವಾದ ಭರ್ತಿ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಹರಿವಿನ ಪ್ರತಿರೋಧವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಇಂಜೆಕ್ಷನ್ ತಾಪಮಾನ / ಅಚ್ಚು ತಾಪಮಾನವನ್ನು ಹೆಚ್ಚಿಸುವ ಮತ್ತು ವಸ್ತು ದ್ರವತೆಯನ್ನು ಸುಧಾರಿಸುವ ಮಾರ್ಗಗಳನ್ನು ನಾವು ಪರಿಗಣಿಸಬಹುದು. .

ಪೋಸ್ಟ್ ಸಮಯ: ಡಿಸೆಂಬರ್-02-2022